مقالات

دلیل های به وجود آمدن ناپیوستگی در جوشکاری

تفاوت ناپیوستگی (Discontinuity ) و عیب(Defect)

ناپیوستگی جوشکاری که موجب اختلال در کارآیی قطعه میشود. حدود پذیرش ناپیوستگیها ، بنا به شرایط سرویس قطعه و حساسیتهای موجود در کدها یا ناپیوستگی عبارت است از هر گونه گسیختگی و یا ناهماهنگی در ماده و عیب عبارت است از یک به عبارت دیگر ، عیب یک ناپیوستگی است که از حد معین شده در استاندارد تجاوز کرده است. عیب یک ناپیوستگی مردود است. استانداردهای ساخت مشخص شده است.

انواع عیوب و ناپیوستگیها

- Tungsten Inclusion (تنگستن حبس شده)

- Porosity (حفره های گازی – تخلخل)

- Under fill(عدم پرشدگی شیار)

- Overlap سررفتن جوش روی فلز پایه)

- Convexity (تحدب در جوشهای گوشه)

- Concavity (تقعر در جوش های گوشه)

- Weld Reinforcement (گرده اضافی در جوشهای شیاری)

- Are Strike (لکه قوس)

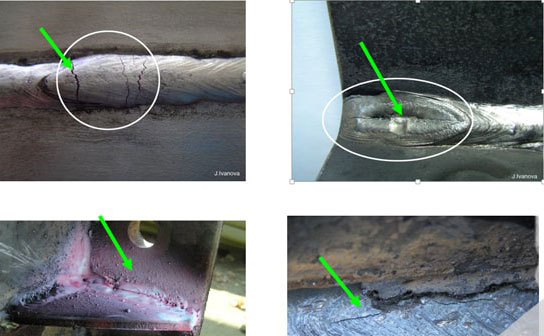

ترک (Crack)

ترک، خطرناک ترین ناپیوستگی می باشد یعنی بحرانی بودن این ناپیوستگی به دلیل خطی بودن و وجود گوشه های تیز در آن است. به دلیل گوشه های تیز در ترک، تمایل به گسترش آن، در هنگام اعمال تنش افزایش می یابد. به طور کلی وقوع ترک، در اثر اعمال بار با تنش، فراتر از حد استحکام کششی قطعه می باشد. ترک ها به چند طریق طبقه بندی می شوند. یکی از این طرق، طبقه بندی آنها بر اساس سرد یا گرم بودن میباشد.

منظور از سرد یا گرم بودن ترک، درجه حرارتی است که ترک در آن دما رخ می دهد. . ترکهای گرم اغلب در درجه حرارتهای بالا و در حین انجماد فلز رخ می دهند. انتشار این ترک ها بین دانه ای می باشد، یعنی ترک بین دانه های فلز رخ می دهد. ترکهای سرد اغلب پس از سرد شدن فلز و رسیدن به دمای محیط رخ می دهند. ترکهایی که در حین سرویس رخ می دهند، در رده ترک های سرد طبقه بندی می شوند.

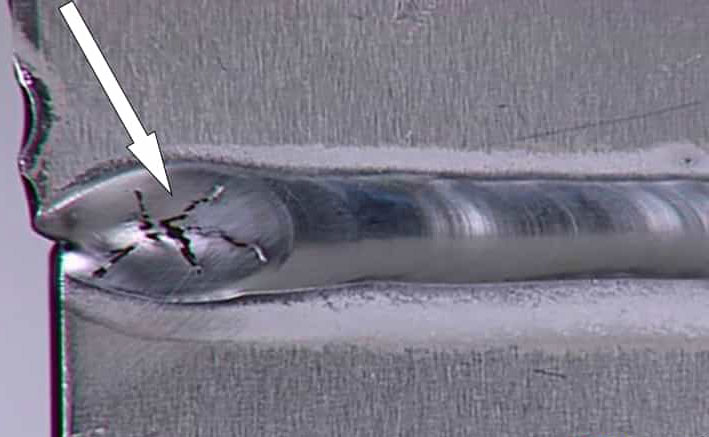

ترکهای زیر مهره جوش که علت اصلی آنها حضور هیدروژن میباشد نیز در دسته ترکهای سرد طبقه بندی می شوند. Cracks ترکها همچنین بر اساس راستای آنها نسبت به محور طولی جوش نیز طبقه بندی می شوند. ترکهایی که راستای گسترش آنها موازی با محور طولی جوش است به عنوان ترکهای طولی و ترکهایی که عمود بر طول جوش هستند به عنوان ترکهای عرضی نام گذاری می شوند. این نام گذاری هم در مورد ترک های روی فلز جوش و هم روی فلز پایه قابل استفاده میباشد.

دلیل ترکهای طولی، تنشهای انقباضی عرض ناشی از جوشکاری یا تنشهای در حین سرویس می باشد. ترکهای عرضی اغلب در اثر تنشهای انقباضی طولی، در طی جوشکاری در نواحی که انعطاف پذیری کمی داشته و یا ترد می باشند رخ می دهد.

بنابراین موادی که حساس به این ترکها هستند می باید حداقل ۴۸ تا ۷۲ ساعت پس از تکمیل جوشکاری و رسیدن به دمای محیط، بازرسی شوند. به عنوان مثال فولادهای استحکام بالا مانند ASTM A۵۱۴ و ASTM A۵۱۷ ترکهای زیر مهره جوش در اثر حضور هیدروزن در حوضچه مذاب به وجود می آیند. هیدروزن از طریق روکش الکترود، آلودگی سطح قطعات و اتمسفر اطراف جوش تأمین می گردد. در حین انجماد، حلالیت هیدروژن در حوضچه مذاب کاهش یافته و اتمهای هیدروژن به مرز دانه ها در ناحیه HAZ نفوذ می کنند. حال در صورتی که هیدروژنهای اتمی باهم ترکیب شده و هیدروژن مولکولی تشکیل

دهند، به دلیل افزایش حجم، فشار داخلی فوق العاده زیادی به وجود می آید. در این شرایط اگر ساختار HAZ به اندازه کافی سخت و تردد بوده و قابلیت انعطاف نداشته باشد، ترک های زیر مهره جوش رخ می دهند. بهترین راه حل جهت جلوگیری از ترک های زیر مهره جوش، حذف منابع هیدروژن، هنگام جوشکاری مواد مستعد به ترک می باشد. مثال در فرآیند SMAW، به منظور جلوگیری از بروز این گونه ترک باید از الکترودهای کم هیدروژن استفاده شود.

همچنین این الکترودها می باید در کوره های نگهداری مخصوص به منظور جلوگیری از جذب رطوبت نگهداری شوند. پیش گرم می تواند به کاهش سختی منطقه HAZ و جلوگیری از بروز ترک کمک نماید. از آنجایی که منطقه HAZ معمولاً سخت تر از نواحی جوش و فلز پایه است، این ترک گاهی اوقات بدون حضور هیدروژن نیز رخ میدهد، مخصوصاً زمانی که درجه مهار قطعه و تردی ناحیه HAZ زیاد باشد (مانند چدن ها) گاهی اوقات ترک در فلز پایه رخ می دهد. این ترک ها ممکن است با و یا بدون انجام جوشکاری در فلز پایه ایجاد شوند.

ترکهای فلز پایه اغلب در اثر افزاینده های تنش و در حین سرویس رخ می دهند. ذوب ناکافی (Incomplete Fusion) و یا عدم ذوب Lack of fusion)L.O.F) ذوب ناقص (عدم ذوب) عبارت است از یک تاپیوستگی که ذوب کامل بین لایه های جوش و یا بین فلز جوش و سطوح اتصال رخ نداده است. به دلیل وجود گوشههای نیز در ذوب ناقص، این ناپیوستگی از اهمیت خاصی برخوردار است.

ذوب ناقص ممکن است در قسمت های مختلف اتصال جوشی رخ دهد ذوب ناقص معمولاً به همراه سرباره حبس شده (Slag ایجاد می شود. در حقیقت حضور سرباره بین پاس ها در اثر تمیزکاری نامناسب باعث جلوگیری از ذوب کامل بین لایه های جوش می گردد. ذوب ناقص ممکن است روی سطح اتصال ایجاد شود بطوریکه از طریق بازرسی چشمی قابل رویت باشد

گاهی اوقات جهت توصیف کمبود ذوب بین فلز جوش و فلز پایه و یا بین لایه های جوش از واژه سرد جوشی (Cold lap) نیز استفاده می شود. ذوب ناقص بین فلز جوش و فلز پایه ذوب ناقص به دلایل متنوعی به وجود می آید، ولی شایع ترین دلیل آن، هدایت نامناسب الکترود در درز اتصال، توسط جوشکار می باشد.

طرح اتصال نامناسب ممکن است دستیابی به ذوب کامل را تحت تأثیر قرار دهد. در صورتی که زاویه شیار (Groove Angle) با توجه به فرآیند جوشکاری یا قطر الکترود، کم باشد، احتمال بروز ذوب ناقص وجود دارد. حضور آلودگی و اکسیدها روی سطوح اتصال نیز ممکن است باعث ذوب ناقص گردد. نفوذ ناقص (Incomplete Penetration) و یا عدم نفوذ (Lack of Penetration) واژه نفوذ ناقص بر خلاف ذوب ناقص فقط در جوشهای شیاری به کار می رود. نفوذ ناقص عبارت است از عدم جاری شدن فلز جوش در کل ضخامت اتصال، مکان عیب همیشه در ناحیه ریشه اتصال می باشد.

گاهی اوقات از واژه (Partial Penetration) بجای نفوذ ناقص استفاده میشود. این در شرایطی که ضخامت جوش، ملزومات طراحی را تأمین نموده باشد. در اتصالات نفوذ جزئی با توجه به شرایط طراحی نیازی به نفوذ کامل جوش نمی باشد. گاهی اوقات از واژه های دیگری نظیر L.O.F (Lack of Penetration) و (Inadequate Penetration) بجای نفوذ ناقص استفاده می شود.

دلایل نفوذ ناقص تقریبا مشابه دلایل بروز ذوب ناقص می باشد. این دلایل عبارت اند از تکنیک نامناسب جوشکاری، آماده سازی نامناسب اتصال و کم بودن انرژی قوس. تصویر نفوذ ناقص روی فیلم رادیو گرافی، یک خط تیره و مستقیم بوده و معمولاً در مرکز جوش می باشد. تصویر نفوذ ناقص صاف تر از ذوب ناقص میباشد زیرا دیواره ریشه آماده سازی شده، روی فیلم مشاهده خواهد شد. Inadequate or Lack of Penetration تصویر نفوذ ناقص روی فیلم رادیو گرافی

ناخالصی حبس شده (Inclusion)

منظور از ناخالصی حبس شده، حبس ذرات جامد خارجی نظیر سرباره، تنگستن، فلاکس و اکسید در فلز جوش می باشد. بنابراین ناخالصی ها ممکن است فلز و یا غیرفلز باشند. در صورتی که فلاکس ذوب شده، در مقطع فلز جوش و یا روی سطح آن به صورت مکانیکی – شود، سرباره حبس شده (Slag Inclusion به وجود می آید، سرباره حبس شده بخشی از مقطع فلز جوش را تشکیل میدهد که در آن نواحی، فلز، ذوب نشده است. بنابراین این ناپیوستگی باعث ضعیف شدن اتصال، تحت شرایط سرویس می گردد. گاهی اوقات سرباره حبس شده روی سطح جوش بوده و قابل مشاهده است .

مشابه ذوب ناقص، سرباره ممکن است بین لایه های جوش و یا بین فلز جوش و فلز پایه ایجاد شود. در حقیقت، سرباره، اغلب به همراه ذوب ناقص خواهد بود. این ناپیوستگی فقط در فرآیندهای جوشکاری که با فلاکس محافظت می شوند رخ می دهد. دلایل اصلی سرباره حبس شده عبارت اند از؛ تکنیک نامناسب جوشکاری، تمیز کاری ناکافی بین پاسها و کم بودن انرژی قوس. اغلب، هدایت نامناسب الکترود و کم بودن شدت جریان، سبب ایجاد یک پروفیل جوش نامناسب شده و جدا کردن سرباره را با مشکلاتی همراه می سازد.

در نتیجه جوشکاری روی این سطوح که به خوبی از آنجایی که دانسیته سرباره به مراتب کمتر از فلز جوش است، تصویر آن روی فیلم رادیوگرافی تیره تر مشخص می شود، در ضمن سرباره، شکل هندسی مشخصی ندارد. تمیز کاری نشده اند باعث ایجاد سرباره حبس شده می گردد. سرباره حبس شده روی فیلم رادیوگرافی

حفرات گازی ( Porosity)

مطابق با استاندارد AWS A۳۰۰ و ” Porosity” یک ناپیوستگی حفره ای شکل می باشد که در اثر تجمع گاز در حین انجماد به وجود آمده است. به دلیل مشخصه کروی شکل بودن آن، این ناپیوستگی از خطر کمتری برخوردار است. مشابه ترک، نامهای متعددی برای انواع حفره های گازی وجود دارد. این نام گذاری ها بر اساس محل و شکل هندسی آنها می باشد. بعضی از این نام ها عبارت اند از: حفرات گازی پراکنده، حفرات گازی خوشهای، حفرات گازی خطی شده و حفرات گازی لوله ای شکل

حفرات گازی پراکنده (Scattered porosity) ، تعدادی از حفرات گازی می باشند که توزیع آنها به صورت رندوم صورت گرفته است. حفرات گازی پراکنده حفرات گازی خوشهای (Cluster porosity)، تعدادی از حفرات گازی می باشند که کنار یکدیگر تشکیل یک گروه داده اند. G حفرات گازی خوشهای حفرات گازی خطی شده (Linear porosity)، تعدادی از حفرات گازی است که توزیع آنها روی یک خط مستقیم می باشد حفرات گازی سطحی به صورت مجزا (Isolated Surface porosity) ، به این نوع از حفرات گازی ، حفرات کرمی شکل(Worm hole porosity) می گویند.

حفرات گازی کرمی شکل این حفرات سطحی اغلب زمانی که گازها بین فلز مذاب و سرباره منجمد شده تجمع می یابند رخ می دهند. به طور مثال در فرآیند SAW زمانی که ضخامت پودر روی سطح حوضچه مذاب زیاد است به دلیل زیاد بودن وزن آن امکان قرار گازهای تولید شده به خارج از حوضچه مذاب میسر نمی گردد. نوع دیگری از حفرات گازی کشیده شده، حفرات لوله ای شکل (Piping porosity)می باشد. این نوع از حقرات گازی زمانی که هدف اصلی جوش تأمین یک اتصال آب بندی باشد از حساسیت خاصی برخورد می باشند، زیرا یک مسیر مناسب جهت نشت سیال را فراهم می آورند.

بروز حفرات گازی اغلب به دلیل آلودگیهای سطحی یا رطوبت در منطقه جوش میباشد که در اثر حرارت ناشی از جوشکاری به گاز تبدیل شده اند و این آلودگی یا رطوبت ممکن است از طریق الکترود، فلز پایه، گاز محافظ و یا اتمسفر اطراف تأمین شود، همچنین استفاده از تکنیک نامناسب جوشکاری ممکن است باعث بروز حفرات گازی گردد و مثلا استفاده از طول قوس خیلی بلند هنگام جوشکاری با الکترودهای کم هیدروژن در فرآیند SMAW و یا استفاده از سرعت جوشکاری خیلی زیاد در فرآیند به طور کلی زمانی که حفرات گازی در جوش رویت می شوند می توان نتیجه گرفت که یک یا چند تصویر حفرات گازی روی فیلم رادیو گرافی به صورت نقاطی سیاه بوده و به خوبی قابل تشخیص می باشد.

زیرا در منطقه ای که حفره گازی رخ داده، کاهش قابل ملاحظه ای در دانسیته فلز ایجاد شده SAW ممکن است سبب بروز حفرات گازی لوله ای شکل شوند. فاکتور در اجرای جوشکاری خارج از کنترل بوده است.

برای مشاهده محصولات بیشتر میتوانید فروشگاه ولکانو